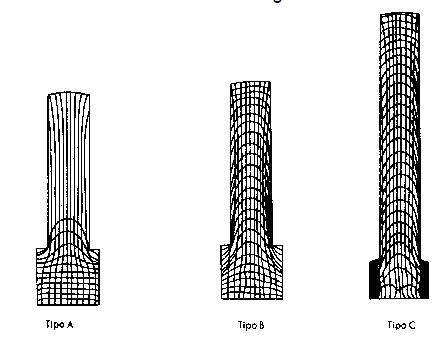

Deformación debido a las distintas fricciones

Pearson obtuvo una considerable cantidad de información, extruyendo un lingote cilíndrico de estaño que había sido cortado en mitades a lo largo del eje y rayadas con un patrón regular de rejilla, sobre las interfaces planas y amarradas juntas con alambre.

La extrusión fue fácilmente separada a lo largo del plano axial y la deformación cuantitativamente impuesta desde el límite de distorsión de la rejilla. El identificó tres patrones básicos: A, B y C, asociados con tres maneras de deformación, más tarde atribuidas a diferencias de fricción entre el lingote y las paredes de la cámara de extrusión.

En el patrón de flujo tipo A, no hay fricción entre el lingote y el contenedor y el metal se desliza hacia la región del dado, sin deformación a todo lo largo. Esto se demuestra por el hecho de que las líneas horizontales del patrón de la rejilla permanecen así hasta que llegan a la vecindad del dado. Cerca del dado, el lado exterior del lingote es detenido por los hombros del contenedor mientras que la región central fluye fácilmente dentro del dado.

Esto produce la desviación de las líneas horizontales. El grado de desviación aumenta cuando la cola del lingote se acerca al dado. Esto es importante para el extremo final del tubo, lo cual ocurre siempre en los metales extruidos por la disminución en la carga de extrusión durante los últimos pasos del ciclo, justamente antes de la rápida elevación final.

El patrón de flujo tipo A es típico del proceso de extrusión indirecta, cuando el dado es empujado dentro del lingote y no hay movimiento relativo entre éste y el contenedor.

En el patrón de flujo tipo B, hay una cierta cantidad de fricción entre el lingote y el contenedor y esto tiende a retener el metal hacia atrás, cuando se está moviendo hacia el dado. Esto provoca desviación al principio de la etapa, antes que el metal alcance la vecindad del dado. Al principio del ciclo, las desviaciones son mucho más severas y un ducto más profundo se forma en el metal.

El tipo C, muestra el patrón de flujo cuando hay fricción adhesiva entre el lingote y el contenedor. La zona muerta del metal, la cual se forma en los hombros del dado, crece muy rápidamente y se extiende hacia atrás del émbolo. El flujo ocurre por corte a lo largo de un plano que está bajo la superficie, tomado de un trabajo sobre la extrusión de aluminio, por C. Smith.

Mientras que el patrón de flujo tipo A es típico de la extrusión indirecta, el tipo C es típico de la extrusión directa de los metales duros, tales como el cobre y el aluminio. Este patrón de extrusión tipo C da lugar a dos clases de defectos.

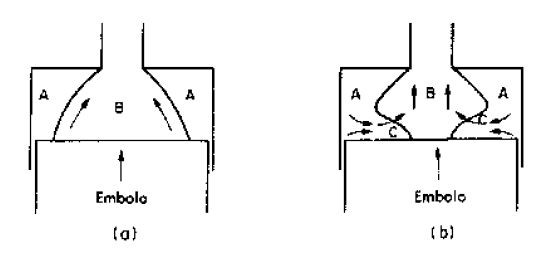

El primero es «defecto de extrusión», esto ocurre porque el flujo se realiza por corte bajo la superficie, el metal más exterior está inmóvil y es sacado por el émbolo con una acción similar a la de un removedor de nieve.

Defecto de extrusión

El metal de la zona muerta A no fluye, Figura (a). El émbolo saca el metal inmóvil, Figura (b), el cual entonces puede empezar a fluir a lo largo de C dentro de la región central del lingote.

Desafortunadamente el metal de la zona muerta A contiene material oxidado en la superficie y cuando éste entra a la extrusión produce el «defecto de extrusión» que vuelve al material inaceptable.

Una forma de evitar que ocurra este defecto, es usar un cojín de presión entre el émbolo y el lingote, que es de diámetro menor al del lingote [ver Figura (a)]. Este deja una calavera delgada sobre la pared de la cámara que incluye el metal oxidado de la superficie.

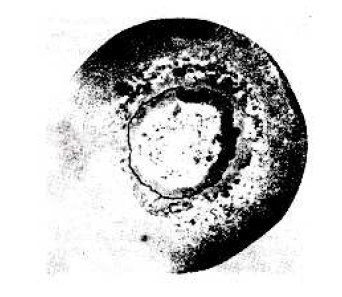

Sección fundida de una barra redonda con desprendimiento del núcleo, como resultado del defecto de extrusión

La segunda clase de defecto introducida por el patrón de flujo tipo C, es el ‘agrietamiento de abeto». Puesto que el flujo tiene lugar por corte bajo la superficie, la deformación y las velocidades de deformación en la región de corte, ambas deben ser muy altas.

Esto puede producir condiciones de deformación adiabática y la elevación de temperatura resultante puede exceder la temperatura de solidificación del metal produciendo fusión incipiente.

El metal extruido no tiene ductilidad y la eyección desde el dado se realiza con estallidos esporádicos para dar la muy característica apariencia de abeto. Esto tiende a ocurrir en aquellas aleaciones de aluminio, donde la diferencia entre la temperatura mínima para trabajo en caliente y la temperatura de solidificación es pequeña.

Fuente: Materia de Proceso de Manufactura de la Unideg