Cada proceso de trabajo involucra la aplicación de una fuerza o esfuerzo a la superficie del metal, para provocarle un flujo y un cambio de forma. Es importante conocer la relación entre las fuerzas aplicadas y las direcciones del flujo, de manera que las formas finales requeridas y predecibles puedan producirse.

El primer intento para estudiar el flujo del metal fue hecho por Siebel quien taladró agujeros verticales en una placa de hierro forjado y luego los obturó con pernos de hierro forjado. Esta placa se calentó y se pasó parcialmente por una parte de la trayectoria entre los rodillos de un molino de laminación.

La pieza fue removida y seccionada longitudinalmente para exponer los pernos.

Siebel argumentaba que con esta técnica era posible eslabonar en una muestra el metal que había sido deformado, con el metal que estaba sometido a deformación en el límite de la pasada del rodillo. Un examen de la sección muestra que la deformación empieza en la superficie, por un deslizamiento hacia adelante y que es necesaria cierta reducción mínima antes que el efecto haya penetrado hasta el centro.

También puede ser visto que para una reducción dada en el espesor, el patrón de deformación permanece constante, hasta que la deformación es completa. A este tipo de patrón de deformación se el llama casi estático y es independiente del tiempo de duración del ciclo de deformación. Los conocimientos ganados con el experimento de Siebel, tomaron en cuenta el tipo de extremos del producto producido, esto es, las puntas y colas del tubo, que en la práctica requieren recortarse.

Los defectos y métodos de mejoramiento del flujo del metal también pudieron ser considerados y en consecuencia, la calidad del producto fue sugerida. Desde esta investigación inicial de Siebel, el flujo del metal se ha investigado en todos los procesos de deformación, usando técnicas más sofisticadas y los resultados de ambas deformaciones, cualitativas y cuantitativas.

La extrusión probablemente ha sido el proceso que más se ha investigado y Pearson ha hecho la más grande contri bución al conocimiento del flujo del metal. El mayor problema cuando el flujo de metal se examina en la extrusión, es el hecho de que el patrón del flujo se altera con el tiempo, durante el ciclo de deformación.

La técnica simple usada por Siebel en el laminado, no puede, por tanto, usarse en la extrusión y se requiere una investigación más detallada.

En principio, la mejor técnica sería hacer una película del patrón de deformación durante todo el ciclo. Esta entonces podría proyectarse en cámara lenta de manera que el patrón de deformación pudiera ser seguido por todo el ciclo. Esta técnica aún no se ha usado en gran escala, pero ofrece posibilidades para el futuro.

Es importante que el método de investigación no tenga influencia sobre el patrón de flujo. Siebel reconoció esto cuando obturó los agujeros con el mismo material de la placa, es decir, hierro forjado.

El hecho de que los pernos se aflojaran demostró que su premisa no era válida, ya que la presencia de los agujeros aun cuando rellenados, de hecho influyeron en el patrón de flujo. Sin embargo, al investigarse el flujo en la extrusión, puede aprovecharse el hecho de que debido a que el patrón de flujo es simétrico axialmente, no pueden existir esfuerzos de corte en planos longitudinalmente axiales.

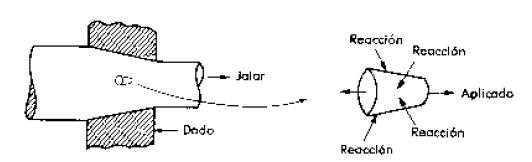

En otras palabras, si un lingote se corta longitudinalmente por la mitad y las dos mitades se colocan juntas y extruidas a través de un dado, que esté colocado axialmente, el hecho de que el lingote esté cortado, no afectará el flujo. Por otro lado, si el dado se coloca asimétricamente, entonces es obvio que el lingote cortado, fluirá en forma diferente a otro que no esté cortado.

Fuente: Materia de Proceso de Manufactura de la Unideg