Una prensa típica para la extrusión de aleaciones de cobre, sería de alrededor de 5000 ton de capacidad de carga en el émbolo, y consistiría de una pesada placa de acero recubierta con una aleación de acero resistente al calor.

Este podría acomodar un lingote de 560 mm de diámetro y 1 m de longitud. Ajustado dentro del con tenedor mencionado estaría un émbolo que tenga un diámetro menor que el barreno interior del contenedor.

El propósito de este claro es doble, minimizar la fricción entre el émbolo y el contenedor y también permitir una calavera de metal para ser dejada después que el lingote ha sido extruido.

La razón para esta calavera de metal será explicada. Un cojincillo de presión precalentado se coloca entre el émbolo y el lingote a fin de prevenir el enfriamiento de la cola del lingote caliente desde el émbolo.

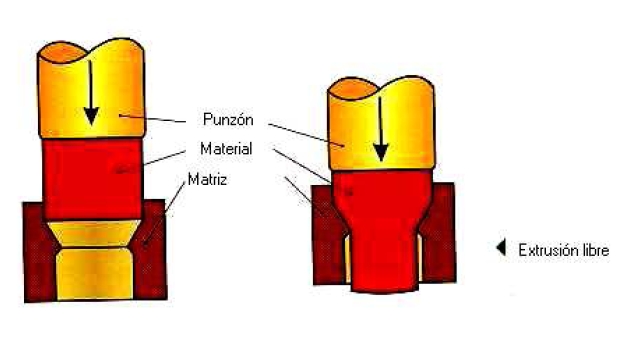

Extrusión Libre

El dado de extrusión está hecho de acero para herramienta resistente al calor y la forma del orificio junto con el orificio del soporte o paralelo son cuidadosamente preparados por el herramentero de la caseta de dados.

El lingote fundido de dimensiones apropiadas a la prensa de extrusión y el producto se calienta a la temperatura de trabajo en caliente. Como una regla aproximada ésta es de dos terceras partes de la temperatura de fusión en grados K, por ejemplo, aluminio 600 K, cobre 800 K.

El lingote calentado se coloca en el contenedor, seguido por el cojincillo de presión, caliente. El émbolo se coloca en el contenedor y se aplica la presión.

Cuando se opera, el lingote es recalcado y comprimido haciendo contacto por todos lados con el contenedor. Entonces incrementando la presión, el lingote es extruido a través del orificio del dado.

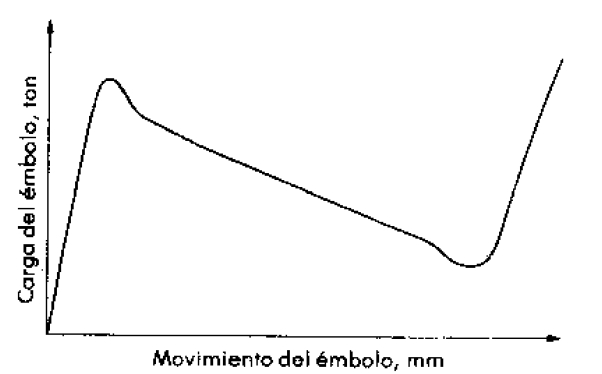

La carga se eleva bruscamente, mientras el lingote está siendo recalcado, pero una vez que comienza la extrusión la carga desciende. La rapidez de descenso es constante hasta que se ha extruido aproximadamente el 85% del lingote, cuando ocurre un paro súbito, seguido de una elevación muy rápida hasta alcanzar la capacidad de carga de la prensa.

En este punto la extrusión debe detenerse. Esto ocurre mientras aún hay alrededor del 5 al 10% del sobrante del lingote y éste debe descartarse. La razón para esta elevación final de la carga es fácil de explicar, es la misma razón por la que es imposible extruir la última pizca de pasta de dientes del tubo.

Durante las primeras etapas de la extrusión, la fuerza aplicada debe provocar que el metal fluya hacia el dado, a lo largo de una trayectoria diagonal. Al final del ciclo de extrusión, la dirección del flujo del metal, llega a ser más y más perpendicular a la línea de acción de la fuerza aplicada.

La extrusión de cable forrado es un interesante ejemplo del proceso de extrusión directa. El metal líquido se vacía en el contenedor, el cual es enfriado por vapor que pasa a través de unos agujeros cuadrados.

Se impulsa el émbolo hacia abajo hasta que hace contacto con el plomo fundido, el cual se deja solidificar antes de aplicar una mayor presión por el movimiento del émbolo. Esto está sincronizado con el movimiento de izquierda a derecha del cable y el plomo es extruido como un tubo a través del orificio anular entre el cable y el dado.

Puesto que la extrusión se detiene mientras todavía hay plomo en el contenedor, la siguiente adición de metal líquido causará una fusión parcial, dejando a los óxidos flotar en la superficie y entonces la resolidificación da un lingote continuo, listo para el siguiente elemento de extrusión. De esta manera, una longitud continua de forro sin uniones puede ser producido, el cual puede ser de una longitud sin fin.

Fuente: Materia de Proceso de Manufactura de la Unideg