Dependiendo de la composición de los aceros, se clasifican en:

– Hipoeutectoides

– Eutectoides

– Hipereutectoides

– Los hipoeutectoides tienen menos de 0,87% de C y su estructura está constituida por ferrita pro-eutectoide (formada antes del eutectoide) y perlita.

Esas estructuras se presentan en forma de granos de ferrita y granos de perlita en cantidades relativas que depende del contenido en carbono del acero.

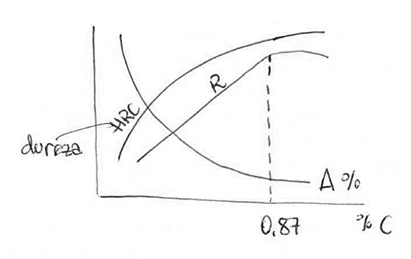

En estas aleaciones, la dureza es tanto mayor cuanto más alto sea el contenido en C.

Lo mismo sucede con la resistencia a la tracción, mientras que el alargamiento y la estricción son tanto menores cuanto mayor sea el porcentaje de C.

Esto quiere decir que el material, cuanto mayor contenido en C posea, será más duro y resistente pero menos plástico.

La dureza es la resistencia que opone un material a ser penetrado por otro puntiagudo que presiona sobre su superficie dejando una deformación permanente sobre él.

La resistencia a la tracción es la máxima carga de estiramiento que puede soportar el material sin romperse (la carga es la fuerza aplicada dividida por la sección).

Cuando un material se somete a cargas de estiramiento progresivamente crecientes, se va deformando hasta que se rompe; antes de romperse muchos materiales presentan un estrechamiento localizado tal y como el que se observa en el dibujo. Este fenómeno se conoce como estricción.

Un material es tanto más plástico cuanto más se alargue hasta la rotura y mayor estricción presente.

– Los aceros con 0,87% de C presentan una estructura (eutectoide) totalmente perlítica tal y como se observa en la figura.

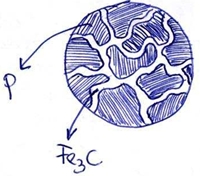

– Los aceros hipereutectoides, con un porcentaje de C entre 0,87 y 2, están constituidos por cementita pro-eutectoide y perlita, con la particularidad de que la cementita forma canales continuos que contonean a los granos de perlita.

La cementita es una fase muy dura pero muy frágil a la vez, de forma que los aceros hipereutectoides serán más duros que los hipoeutectoides.

Sin embargo, si se someten a tracción se romperán debido a su fragilidad, por lo que la resistencia a la tracción de los aceros no es mayor que la de los hipoeutectoides, aunque posean más cantidad de C.

A partir del 2% de C, las aleaciones de Fe-C se conocen como fundiciones; con menos de 4,3% de C son fundiciones hipoeutécticas y con más son fundiciones hipereutécticas.

Sin embargo, la clasificación de las fundiciones no se plantea por su contenido en C sino por su estructura.

Las fundiciones cuya estructura sigue el diagrama de Fe-cementita se conocen como fundiciones blancas, son materiales frágiles y, en general, debido a esto presentan poco interés; su estructura a temperatura ambiente está constituida por eutéctico (que se forma a 1147ºC) con 4,3% de C y se conoce como ledeburita, desde 1147ºC hasta temperatura ambiente, la ledeburita va modificándose y, por tanto, habrá ledeburita modificada, además habrá cementita secundaria y perlita o ferrita o ambas.

Más importancia presentan las fundiciones grises. La fundición gris normal se obtiene cuando la aleación en estado líquido se deja enfriar añadiéndole partículas de C o Si que actúan como agentes grafitizantes y se enfrían lentamente; la formación de grafito en lugar de cementita es tanto más posible cuanto mayor sea el % de C de la aleación y más lentamente se solidifique. En este tipo de fundiciones grises el grafito aparece como grandes láminas sobre una matriz que puede ser ferrítica o perlítica o ferrito-perlítica.

El grafito es una fase muy blanda y, en relación a su resistencia mecánica, actúa sobre el material como si fueran grietas internas las cuales provocan un gran aumento de la tendencia a la fragilidad. Esta tendencia disminuye mucho cuando las partículas de grafito son redondeadas.

Se consigue redondear las partículas de grafito que aparecen en forma de poliedros más o menos regulares, añadiendo magnesio o cerio durante la solidificación; en ese caso las partículas de grafito aparecen en forma de nódulos, y la fundición en la que el grafito aparece de esta forma se conoce como fundición nodular.

Otro procedimiento de obtener grafito redondeado consiste en calentar la fundición blanca hasta una temperatura algo por debajo de 1147 ºC, mantener esa temperatura durante un tiempo prolongado que depende del espesor de la pieza y que puede ser del orden de decenas de horas; a continuación, se enfría muy lentamente hasta temperatura algo por encima de 723 ºC y se detiene este enfriamiento pasando a una etapa de enfriamiento mucho más lenta hasta que se produzca la reacción eutectoide.

Como consecuencia de este tratamiento a muy alta temperatura y durante mucho tiempo, la cementita tiende a transformarse en grafito que es la estructura de equilibrio; ese grafito es redondeado y el material se conoce como fundición maleable o de alta resistencia por tener mucha menor tendencia a presentar rotura por fragilidad y, por tanto, tener mayor resistencia a la tracción que la fundición gris.

Todos estos materiales presentan las estructuras que indica el diagrama de enfriamiento siempre que el enfriamiento haya sido lo suficientemente lento.

Se dice que los materiales se encuentran en estado de equilibrio. El término de estado recocido también plantea estas estructuras, sin embargo si el enfriamiento desde temperatura por encima de 723ºC no es muy lento pueden producirse estructuras fuera del equilibrio que dotan al material de unas propiedades mecánicas muy diferentes (como se verá en el tema de tratamientos térmicos).

Fuente: Apuntes de Ciencia de Materiales. Ingeniería Química – Universidad de Huelva