Este es un intento para solucionar las dos mayores desventajas del método CAC-SD; el desgaste que ocurre en los tornillos y unidades del molino y la alta inercia de los grandes y pesados tornillos del molino.

La técnica fue descrita por Sims y Slackg y está basad a exactamente en los mismos principios del método CAC-SD, excepto que la holgura pasiva de los rodillos se controla por medio de arietes hidráulicos, los cuales se colocan alrededor de los tornillos y tienen poca o ninguna inercia y sin problemas de desgaste.

Los lingotes de acero que no son refusionados y fundidos en moldes se convierten en productos utilizables en dos pasos:

1. Laminando el acero en formas intermedias-lupias, tochos y planchas.

2. Procesando lupias, tochos y planchas en placas, láminas, barras, formas estructurales u hojalata.

El acero permanece en las lingoteras hasta que su solidificación es casi completa, que es cuando los moldes son removidos.

Mientras permanece caliente, los lingotes se colocan en hornos de gas llamados fosos de recalentamiento, en donde permanecen hasta alcanzar una temperatura de trabajo uniforme de alrededor de 1200 °C en todos ellos.

Los lingotes entonces se llevan al tren de laminación en donde debido a la gran variedad de formas terminadas por hacer, son primero laminadas en formas intermedias como lupias, tochos o planchas.

Una lupia tiene una sección transversal con un tamaño mínimo de 150 x 150 mm. Un tocho es más pequeño que una lupia y puede tener cualquier sección desde 40 mm hasta el tamaño de una lupia.

Las planchas pueden laminarse ya sea de un lingote o de una lupia. Tienen un área de sección transversal rectangular con un ancho mínimo de 250 mm y un espesor mínimo de 40 mm. El ancho siempre es 3 o más veces el espesor y puede ser cuando mucho de 1500 mm. Placas, plancha para tubos y fleje se laminan a partir de planchas.

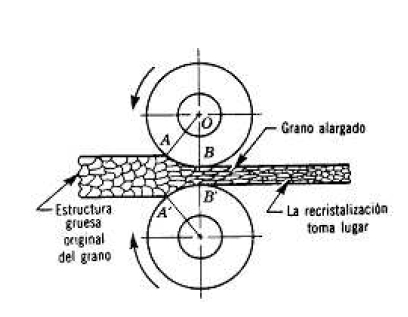

Un efecto del trabajo en caliente con la operación de laminado, es el refinamiento del grano causado por recristalización.

La estructura gruesa es definitivamente despedazada y alargada por la acción de laminado. Debido a la alta temperatura, la recristalización aparece inmediatamente y comienzan a formarse pequeños granos. Estos granos crecen rápidamente hasta que la recristalización es completa.

El crecimiento continúa a altas temperaturas, si además la elaboración no es mantenida, hasta que la temperatura baja del rango recristalino es alcanzada.

Efecto del rolado en caliente sobre la estructura del grano

Los arcos AB y A’B’ son arcos constantes sobre los rodillos. La acción de acuñadura en la elaboración es superada por las fuerzas de rozamiento que actúan en estos arcos y arrastran al metal a través de los rodillos.

El metal emerge de los rodillos viajando a mayor velocidad de la que entra. En un punto medio entre A y B la velocidad del metal es la misma que la velocidad periférica del rodillo.

La mayoría de la deformación toma lugar en el espesor aunque hay algún incremento en el ancho. La uniformidad de la temperatura es importante en todas las operaciones de laminado, puesto que controla el flujo del metal y la plasticidad.

La mayoría de los laminados primarios se hacen ya sea en un laminador reversible de dos rodillos o en un laminador de rolado continuo de tres rodillos. En el laminador reversible de dos rodillos, la pieza pasa a través de los rodillos, los cuales son detenidos y regresados en reversa una y otra vez. A intervalos frecuentes el metal se hace girar 90° sobre su costado para conservar la sección uniforme y refinar el metal completamente.

Se requieren alrededor de 30 pasadas para reducir un lingote grande a una lupia. Los rodillos superior e inferior están provistos de ranuras para alojar las diferentes reducciones de la sección transversal de la superficie. El laminador de dos rodillos es bastante versátil, dado que posee un amplio rango de ajustes según el tamaño de piezas y relación de reducción.

Está limitado por la longitud que puede laminarse y por las fuerzas de inercia, las cuales deben ser superadas cada vez que se hace una inversión. Esto se elimina en el laminador de tres rodillos, pero se requiere un mecanismo elevador. Aunque existe alguna dificultad debido a la carencia de velocidad correcta para todas las pasadas, el laminador de tres rodillos es menos costoso para hacerse y tiene un mayor rendimiento que el laminador reversible.

Fuente: Materia de Proceso de Manufactura de la Unideg