El calibre de una pieza laminada de metal puede variar a todo su ancho o a toda su longitud. Normalmente la variación a través del ancho está asociada con el control de la forma.

La variación a través de la longitud se asocia con el control de calibre, el cual se ha transformado en un factor de primera importancia en el laminado moderno de tiras.

Las demandas de los compradores de tolerancia cada vez más cerrada en calibre, coincide con las siempre en aumento velocidades del molino, y para evitar la producción de grandes cantidades de material «fuera de calibre», los molinos de tiras modernos invariablemente incluyen un control automático de calibre. Este equipo corrige el molino siempre que se está produciendo material «fuera de calibre».

Puesto que las correcciones no pueden aplicarse hasta que el material fuera de calibre ha pasado a través de dispositivos censores, una proporción de tal material está siempre presente en el producto.

Este es un sistema correctivo; un sistema mucho mejor sería uno basado en la anticipación, colocando censores antes del molino y usando las señales para variar la holgura de tal manera que se produjera material «en calibre» todo el tiempo.

En la práctica no ha sido posible implement ar tal sistema, ya que todos los parámetros del metal que pueden afectar la holgura activa de los rodillos, deben ser continuamente monitoreados e interpretados.

Estos incluyen: esfuerzo decedencia, calibre a la entrada, ancho, condición de la superficie, y lograr esto en tiras que se mueven a velocidades de hasta 50 m/s es impracticable por el momento.

Debido a lo anterior el sistema correctivo aún se usa, con su desventaja inherente de producir siempre algo de material fuera de calibre, pero tiene la ventaja práctica de que solamente un parámetro, es decir, el calibre de salida necesita ser monitoreado.

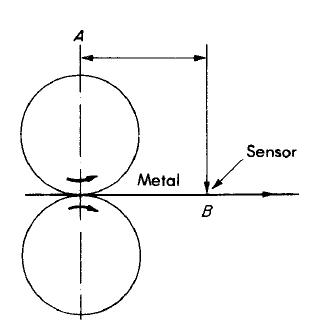

Los primeros sistemas de calibre automático usaban radiación y para medir el espesor. Estos eran colocados a una distancia de la salida del molino y los valores instantáneos del calibre seran alimentados a un dispositivo el cual ajustaba los tornillos del molino, corrigiéndose de este modo la holgura de los rodillos. Esta técnica, sin embargo, padecía de una limitación llamada Velocidad – Retardación.

Cuando la holgura está en el valor correcto, la señal desde B es todavía de producto grueso y el cierre continuará «sobrepasando» el ajuste correcto. Conforme el material delgado pasa desde A a B, el proceso comienza a invertirse y ocasiona un «seguimiento» en el sistema de control.

Esto puede subsanarse insertando un dispositivo electrónico de retardamiento de manera que el ajuste del tornillo se efectúe en bloques de tiempo en lugar de continuamente.

Esquema general del control automático del calibre

Aun con esta técnica, grandes cantidades de material fuera de calibre pueden producirse. Mientras más cerca esté el monitor de la holgura de los rodillos, menor será el efecto Velocidad – Retardación, y en los molinos modernos el fenómeno ha sido eliminado usando cambios en las dimensiones del cabezal, las cuales están relacionadas con los cambios en la holgura de los rodillos.

La Asociación Británica de Investigación del Hierro y el Acero fue pionera en el uso de medidores de deformación por resistencia para la medición de la fuerza de separación de rodillos.

Las señales obtenidas de tales dispositivos se han usado para activar arietes hidráulicos o motores para bajar los tornillos para ajustar la holgura. Estas técnicas son llamadas métodos de control S o SD. En el método T la tensión del enrrollador se mide y su ajuste se usa para controlar la forma o el calibre.

Fuente: Materia de Proceso de Manufactura de la Unideg