Hace mucho tiempo que se aplican en la industria los límites de control. Cuando se elabora originalmente una formulación, se pretende que los consumidores adquieran un producto razonable en cuanto al peso (o volumen) y a la calidad general.

Esto exige la aplicación de límites de peso, composición, etc., en varias etapas del proceso de fabricación. Las diferencias en la calidad se pueden atribuir a variaciones en la materia prima, la maquinaria y los operarios.

Estas diferencias se pueden representar visualmente sobre diagramas de control, los cuales se emplean tanto para las materias primas como en el control de procesos o del producto acabado. No se ha previsto en esta sección abarcar todas estas etapas, pero la información dada debe ser suficiente para que el estudioso elabore sus primeros diagramas de las materias primas recibidas o de los productos fabricados a escala piloto.

En las publicaciones especializadas, 15-19 se puede encontrar una información más detallada. Para hacer un buen esquema incluyendo diagramas de control de calidad es necesario disponer de un número razonable de medidas del mismo tipo. Industrialmente, los diagramas de control se han aplicado en gran extensión al control de peso, pero tienen otras aplicaciones, como son capacidad de los envases, medidas físicas y datos sobre la composición.

Debe añadirse que en cuanto concierne al control de peso hay una aceptación más o menos general de la automatización en (a) pesada, (b) rechazo de los pesos inferiores y (c) realimentación de la información que resulta del ajuste automático de la máquina.

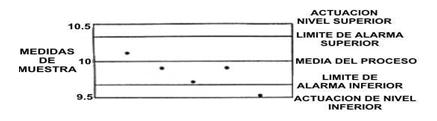

Los diagramas de control constan normalmente de una línea central que representa el nivel promedio de calidad (NCP) junto con dos pares de líneas a cada lado correspondiente a los límites de alarma y de actuación, superiores e inferiores, del proceso.

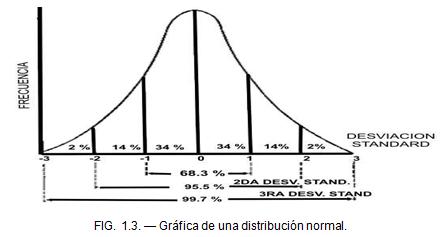

La característica seleccionada para la realización del diagrama se mide en un gran número de muestras y se traza la frecuencia frente a los valores obtenidos. Éstos deben tener una distribución normal (de Gauss), dando la familiar curva de campana (Fig. 1.3).

El área bajo la curva entre las desviaciones standard +1 y – 1 cubre alrededor de los dos tercios de la probabilidad de que una muestra única caiga dentro de este rango. El 95 % aproximadamente cae entre +2 y – 2 y por encima del 99 % entre +3 y – 3 .

Así, el Diagrama Promedio de Control para la característica debe trazarse con las líneas de alarma a +2 y — 2, y las líneas de actuación a +3 y — 3 (fig . 1.4). Cada punto sobre el diagrama promedio representa la media de los resultados de varias muestras tomadas del proceso al mismo tiempo.

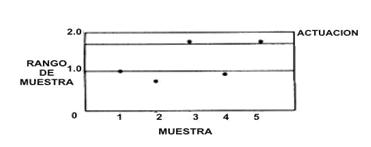

Esto es necesario, aparte de para la media, para tener un contraste de la variabilidad del proceso, la cual es, en esencia, la variación de la desviación standard entre cada serie de muestras medidas.

Así también se elabora un Diagrama de rango de control (mostrado en la fig. 1.4) que cubre las diferencias entre el mínimo y el máximo para cada serie de muestras que se miden. Aunque la situación de las diversas líneas sobre estos diagramas se debe calcular estadísticamente, el eje vertical está, de hecho, representado como las medidas actuales mejor que como las desviaciones standard.

La aplicación a la producción en plena escala revela a menudo variaciones más amplias que las encontradas durante los ensayos y los límites de actuación y alarma deben ampliarse posteriormente, a la luz de la experiencia.

También, en el caso de la medida de un dato de composición al cual se le aplica una norma legal de calidad, es importante fijar el límite más bajo de actuación por encima del mínimo establecido. Si la medida se basa en un método de laboratorio relativamente largo, no se podrá actuar de inmediato y el dato en el diagrama servirá únicamente desde el punto de vista del estudio de las tendencias durante un período. Esto no es verdadero control, pues esto implica la posibilidad de actuar inmediatamente.

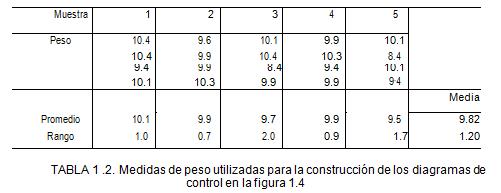

En la recopilación de la tabla 1.2 los valores medios se determinaron mediante 4 muestras tomadas a intervalos de una hora. Los datos del promedio y el rango se aplicaron a los diagramas de la figura 1.4. Cuando los límites de alarma se aproximan o exceden, deben realizarse los ajustes adecuados (muestras 3 y 5 sobre el diagrama de rango).

Si se sobrepasan los límites de actuación, el proceso deberá pararse para una investigación inmediata (5 muestras de nuevo). Debe apreciarse que por conveniencia se registran los pesos totales (contenido + envase). Se debe tener en cuenta, sin embargo, el peso promedio de los envases, que se comprueban a su recepción, análogamente a las materias primas.

Fuente: Análisis del proceso de los alimentos de la UNIDEG